油庫廢水處理新工藝:技術突破與創新實踐

- 簡要說明 :

- 文件版本 :

- 文件類型 :

一、油庫廢水的定義與來源

油庫廢水是石油工業領域特有的污染產物,主要產生于原油儲存、運輸設施清洗(包括儲罐、管道、裝卸區等)、設備維護及事故泄漏等環節。其成分復雜,既包含原油自然分離產生的含油污水,也涵蓋石油烴類、懸浮物、重金屬(如鉛、鎘、汞)、揮發性有機物(VOCs)及表面活性劑等污染物,被列為《國家危險廢物名錄》重點管控對象,對水體、土壤及生態系統構成持續性威脅。

二、油庫廢水的處理難點與特性

1. 污染物濃度高:石油類物質含量可達500-5000mg/L,COD值普遍超過2000mg/L

2. 成分復雜多變:油水乳化程度高,溶解性有機物與懸浮物共存,存在"水包油"與"油包水"多重體系

3. 處理工藝挑戰:重金屬離子去除難度大,傳統工藝難以同步解決脫油、除COD、重金屬穩定化等問題

4. 運行經濟性差:傳統方法常伴隨高藥劑消耗、污泥產量大等問題,噸水處理成本居高不下

三、傳統處理工藝的技術瓶頸

現有處理體系主要采用"物理化學+生物處理"組合工藝:

- 預處理階段:通過隔油池、氣浮裝置實現油水初步分離

- 物化處理:采用混凝沉淀(PAC/PAM)、吸附(活性炭)或化學氧化(芬頓法)

- 深度處理:多級過濾或生物處理(活性污泥法、MBR膜生物反應器)

但存在顯著缺陷:

1. 系統抗沖擊負荷能力弱,出水水質波動大

2. 化學藥劑投加量大,污泥產量達處理水量的3%-5%

3. 工藝鏈條冗長,占地面積通常超過500㎡/千噸級處理站

4. 揮發性有機物控制不徹底,存在二次污染風險

四、科力邇創新工藝體系解析

科力邇科技基于20年含油污水處理經驗,構建了"三級強化分離+高級氧化"技術矩陣:

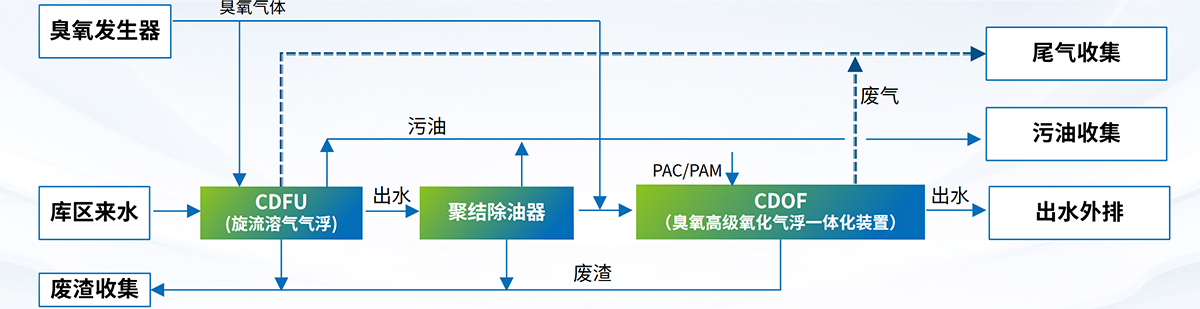

工藝流程圖:

原水→CDFU(去除浮油及懸浮物)→聚結除油器(破乳及精細除油)→CDOF(深度氧化)→智能過濾系統→達標排放

油庫廢水處理新工藝流程

1. CDFU旋流溶氣氣浮裝置

采用專利旋流微泡技術(氣泡直徑<30μm),配套自清洗釋放器,油滴去除率提升至95%以上,水力停留時間縮短至傳統DAF的1/3。

2. 聚結除油系統

通過梯度密度改性聚結材料,實現10μm以上油滴的高效聚合分離,處理負荷可達200m3/h,相較常規設備提升2-3倍。

3. CDOF臭氧催化氧化單元

集成催化劑固定床與微納米氣泡技術,臭氧利用率達99.98%以上,對苯系物、多環芳烴等難降解有機物去除效率突破70%。

某石化企業油庫切水處理項目現場

五、科力邇工藝的五大技術創新

1. 處理效能革命性提升

- 出水石油類≤5mg/L,COD≤100mg/L,重金屬達標率99.9%

- 抗沖擊負荷能力達設計流量的150%,適應水質波動

2. 全物理法工藝創新

- 藥劑消耗降低80%,污泥產量減少70%

- 無二次污染風險,符合清潔生產標準

3. 集約化智能控制

- 模塊化設計使占地面積縮減40%

- 配備AIoT智能監控系統,實現無人值守運行

4. 全生命周期成本優化

- 設備壽命周期延長至15年

- 噸水處理成本較傳統工藝降低45%

5. 專利技術集群

- 已獲20余項國家發明專利認證

- 核心設備通過API、ISO 9001等國際認證