煉油廠油罐區切水預處理工藝方案

- 簡要說明 :

- 文件版本 :

- 文件類型 :

煉油廠油罐區切水,是指在石油煉制過程中,針對油罐內沉淀的水與原油進行分離的一個關鍵環節。該過程旨在將沉淀在油罐底部的水從原油中有效地分離出來,以維護原油的質量,確保油庫的安全運營。切水處理不僅是保障煉油廠正常運行的重要步驟,也是減少環境污染、實現資源再利用的重要途徑。

煉油廠油罐區切水的主要污染物成分包括油類、懸浮物以及化學需氧量(COD)等。這些污染物主要來源于各生產裝置機泵冷卻水、油氣冷凝水、油品及油氣水洗水等。這些含油污水的含油量較高,如電脫鹽排水、油水分離器的排水、油罐切水(尤其是原油罐切水)的油濃度范圍常在500mg/L至1000mg/L,COD濃度也較高,約在1000mg/L左右。

煉油廠油罐區切水處理難點主要體現在以下幾個方面:

難以徹底分離:原油和水在油罐中混合緊密,處理不當會殘留部分水分和雜質,影響油品質量。

處理成本高:傳統技術如沉淀式、旋流式、膜式等,需要耗費大量能源和化學藥劑。

安全隱患:處理不及時或不徹底會導致油罐內壓力和溫度不穩定,可能引發安全事故。

環境污染:處理過程中產生的廢水若未妥善處理,會對環境造成嚴重危害。

針對煉油廠油罐區切水處理的難題,科力邇科技開發了高效、環保的新工藝。該工藝以“高效聚結除油器+CDFU旋流溶氣氣浮”為核心,結合其他過濾設備,實現了純物理、無藥劑的油水分離。

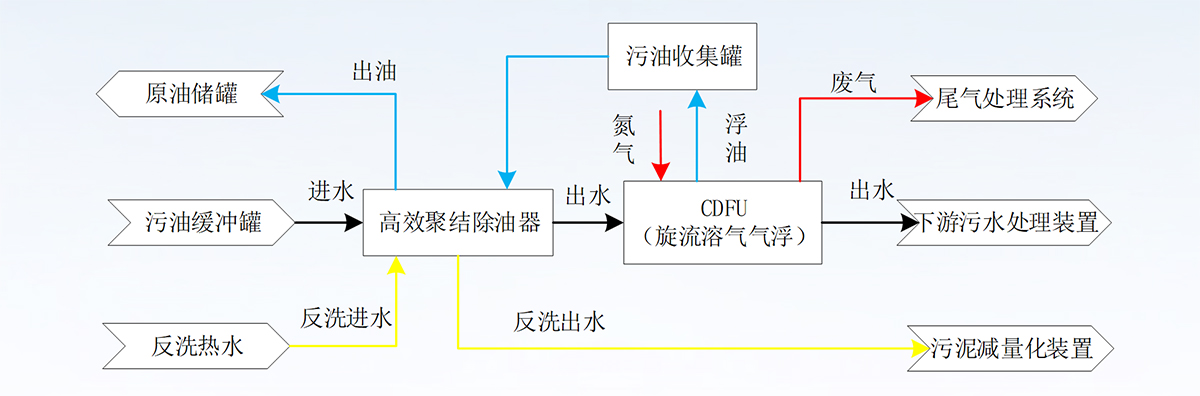

煉油廠油罐區切水預處理工藝流程圖

罐區切水先進入污油緩沖罐,后提升至高效聚結除油器,初步去除大部分油和懸浮物,再進入CDFU旋流溶氣氣浮深度處理,進一步去除油和懸浮物,出水含油量降至100mg/L以下,后進入下游處理工序裝置,深度處理后最終實現達標排放。

四川某煉油企業罐區切水處理裝置現場

工藝優勢:

處理效率高:采用先進的技術和設備,能夠高效、快速地去除廢水中的各類雜質和污染物,處理效率高達95%以上。

占地面積小:撬裝化、結構緊湊的設計使得整個處理系統占地面積大大減小,節省了土地資源。

無藥劑添加:純物理技術實現破乳除油,無需添加任何化學藥劑,減少了污泥的產生和處理成本,避免了二次污染。

運行穩定:系統具有較高的抗沖擊性,能夠適應水質波動較大的情況,保證出水效果的穩定。

經濟效益顯著:回收的油可直接進原油罐回用,創造了經濟效益。

自動化程度高:設備撬裝化,自動化、運維簡便,建設周期短,可在線實施,降低了人工和管理成本。