原油電脫鹽工藝介紹

- 簡要說明 :

- 文件版本 :

- 文件類型 :

1. 電脫鹽流程

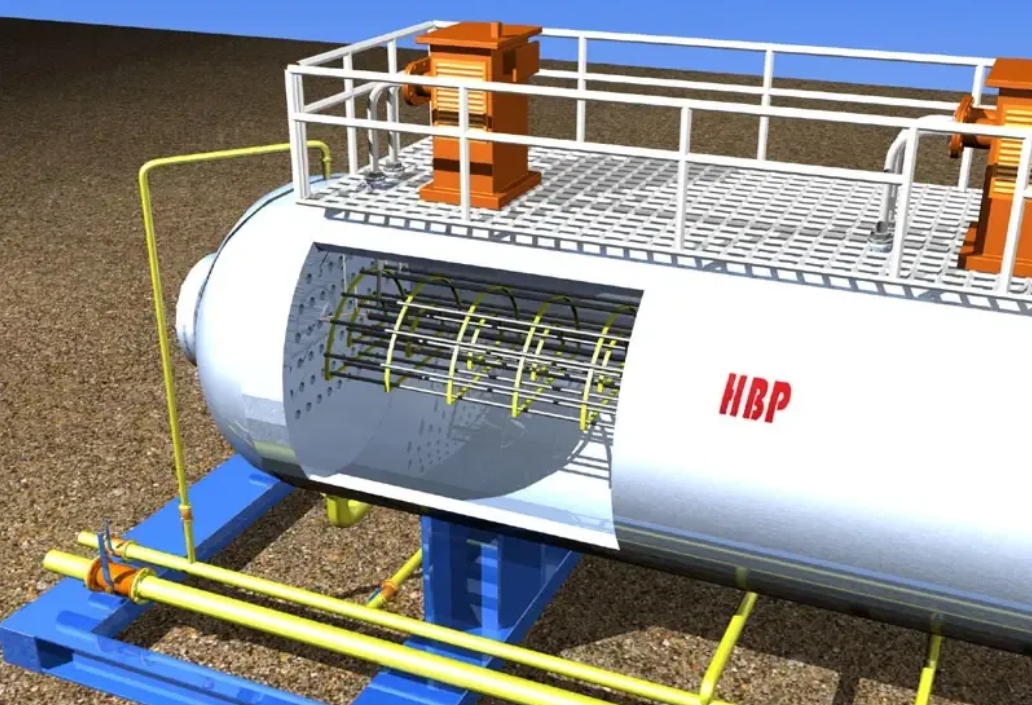

原油自灌區進入裝置,經換熱器達到規定溫度,與破乳劑和水混合后從脫鹽罐底經分布管進入脫鹽罐,首先經弱電場進行脫水,再進入強電場中,此時原油中殘存的水滴進一步聚結,最后形成大水滴,大水滴靠油水密度差繼續下沉,進入脫鹽罐底部的凈水層中進而被排出罐外,脫鹽原油由灌頂流出,原油脫鹽過程完成。

原油電化學脫鹽過程一般要經過三個步驟:一是向原油中注水,目的是稀釋和洗滌原油中的鹽分。二是原油與注入的水分充分混合,將原油中原油的鹽水、沉淀物、結晶鹽得到充分的稀釋和溶解。其三盡可能多的將原油中的鹽水分離出去,以達到原油脫鹽效果。

為減少污水外排,降低新鮮水消耗,原油注水國內大部分煉廠采用污水汽提后的凈化水。凈化水與一級脫鹽的切水換熱后一般做為二級電脫鹽的注水,二級電脫鹽的切水做為一級電脫鹽注水,一級電脫鹽切水經換熱器冷卻后,外送至污水處理廠原油注水。

2. 原油電脫鹽主要工藝參數

原油電脫鹽的主要工藝參數可分為兩類,一類是指脫鹽操作過程中的可調節參數,主要有溫度、注水量、破乳劑型號及注入量、油水混合強度、電脫鹽界位等,這些參數都顯著影響著原油的電脫鹽效果。另一類是設計參數,與原油的性質、原油的加工量以及脫鹽裝置所選用的設備有關。在實際操作中,由于原油性質一定、加工量一定,脫鹽壓力、原油在電場中停留時間、電場強度這些參數也都是一定的,不能隨意進行調節。

a 電脫鹽溫度

脫鹽溫度時電脫鹽操作中的一個重要控制參數,設計控制一般都是采用原油與其他熱流介質進行換熱,溫度的高低對乳化液破乳和水滴沉降有顯著影響。根據斯托克斯公式:降低油相黏度,增加油水密度差,增大水滴直徑,可加快水的沉降速度。

為了保證最大的沉降速度,脫鹽溫度選擇原則是:油水密度差盡可能大,原油黏度盡可能小。脫鹽溫度升高以后,原油黏度降低,水滴運動阻力減小,有利水滴運動,溫度升高還使油水界面張力降低,水滴受熱膨脹,使乳化液膜減弱,有利于破乳和聚結,另外溫度升高,增大了布朗運動速度,也增強了水滴的碰撞幾率,適當提高溫度有利于破乳和水滴沉降。但原油脫鹽溫度的提高要有一定的限度,溫度升高到一定程度,水滴沉降速度的增長也開始下降;另外,原油溫度的升高,也會造成一些不利的影響:溫度升高,原油電導率增大,電耗增加;電絕緣棒、絕緣吊掛(聚四氟乙烯)工作環境惡化,容易引起電擊棒的擊穿,不利于電脫鹽的長周期平穩運行;增大循環水耗量,脫鹽溫度提高,造成脫鹽切水溫度升高,要使切水達到規定的排放溫度,必須相應增大循環水量。同時脫鹽溫度的提高還受脫鹽罐操作壓力的限制,在電脫鹽一定的操作壓力下,水的飽和蒸汽壓是一定的,脫鹽操作溫度必須低于水的汽化溫度,否則將會引起水的突沸,影響脫鹽的正常操作,因此,控制適當的脫鹽溫度是必須的。

目前,常減壓裝置設計原油進脫鹽罐溫度一般為120~140℃(最佳溫度),具體設計時,可根據生產狀況和原油密度適當提高設計溫度,有利于生產過程對脫鹽溫度的調節。當密度為0.87~0.89g/cm3時,可采用溫度下限控制,當密度為0.90~0.96g/cm3時,溫度可向上限控制。在操作中脫鹽溫度控制不但要穩定,調節時還要緩慢,如果調節幅度較快,進料溫度突然上升,造成進入脫鹽罐下部的原油密度變小,引起下部熱油置換上部中的冷油形成“熱攪動”。

b 洗滌水

注水的作用是溶解原油中的無機鹽及部分有機物,隨著洗滌水的排除而脫除鹽分。適當提高注水量可以提高水滴間的凝聚力,以利于水滴凝結;同時還可以提高鹽分的脫出率。

注水量過多會影響電場穩定,不利于電脫鹽操作。注水量的大小應根據原油的性質來調整,目前注水量一般控制在原油量的5%~8%。注水水質要求:氨氮含量≯40mg/l,氯化物含量≯300mg/l,PH值≯8,注水的PH值高時易產生乳化液,不僅影響脫鹽率,還造成脫鹽排水帶油。

注水位置可根據原油含鹽、含水量來選擇,對于易乳化原油,注水點的位置可放在混合閥前;對于含鹽較高的原油可在原油泵之后注入,并且適當提高注水量。注水點位置在較早的設計當中,一級注水一般在原油泵入口,主要是為了增加破乳難度,目前大部分裝置將注水點移至換熱系統后進脫鹽罐前。但也有一些裝置將注水點放進換熱系統前,可以使油、水混合充分,可以取消靜態混合器,又避開離心泵的過度混合,而且較高溫度洗滌水(約80℃)的注入可減少無機鹽及懸浮雜質在換熱器中的結垢,降低原油黏度,提高原油在換熱系統中的傳熱系數。

3. 破乳劑

在脫鹽過程中注入破乳劑,以破壞油水乳化膜,并防止洗滌水滴外面生成破乳膜。破乳劑的注入量隨原油的性質、脫鹽的要求,脫鹽的工藝條件的不同而變化,一般水溶性破乳劑的注入量在20~40 mg/l(對原油量)、油溶性破乳劑的注入量在3~25 mg/l。破乳劑也是一種表面活性劑,如果注入量過大,還會造成含鹽污水水質變差,給污水的凈化帶來困難。

破乳劑的選用特點:1.具有較強的表面活性。2.具有良好的濕潤性能。3.具有足夠的絮凝能力。4.具有很好的凝結能力。

破乳劑在使用時,對水溶性破乳劑要先專用容器中配制成1%~2%的水溶液、油溶性破乳劑以原有的商品狀態使用,用專用的小容量計量泵加進原油中。

4. 油水混合強度

混合強度是電脫鹽操作的一個重要參數,原油含鹽脫除率,在很大程度上取決于原油與洗滌水和破乳劑的混合程度,充分的混合,能夠保證洗滌水、破乳劑的混合程度,充分的混合,能夠保證洗滌水、破乳劑與原油中的含鹽水滴良好的接觸,使原油中的含鹽水滴得到有效的稀釋,混合強度小很難保證脫鹽效果,混合強度大使乳化層太穩定不易破乳。

電脫鹽系統可根據所加工的原油品種和脫鹽罐內部結構的實際狀況選擇最優的混合強度,提高脫鹽效果。根據實際生產數據,加工較低密度的原油(°API 15~24)時,混合閥壓差△P采用30~80kpa;加工較高密度的原油(°API 15~24)時,混合閥壓差△P采用50~130kpa。

5. 電場強度

高的電場強度,可提高小水滴間的凝結力,有利于電脫鹽,但超過了一定范圍,再提高電場強度,對提高脫鹽率效果不大。

目前國內電脫鹽裝置開始使用的全阻抗可調變壓器,輸出電壓有4~5擋可調,操作中可根據需要,通過改變輸出電壓,調節電場強度。一般弱電場區的電場強度為0.3~0.4KV/cm,強電場區的電場強度為0.7~1.0KV/cm。

6. 原油在電場中停留時間

原油和水在罐中的停留時間決定了電脫鹽罐的生產效率,并且影響原油脫鹽脫水的效果和排水含油的多少。原油在電場中的停留時間,是影響水滴聚結的一個重要參數。一般認為原油在電場中的停留時間為2min左右比較合適。

7. 電脫鹽界位

原油在罐中的停留時間除決定原油在罐中的上升速度外,還決定于油水界面的位置,因而油水界面的控制也是很重要的工藝操作參數。脫鹽罐油水界面為油水接觸的過渡區,必須保持在低于脫鹽罐下極板的某個位置,界位太低容易造成切水帶油,較高的界位,可使弱電場強度得到提高,從而改善脫鹽效果,但界位太高易使原油帶水,引起脫鹽電流波動造成脫鹽變壓器跳閘,因此在實際操作過程中,要控制適宜的脫鹽界位。

脫鹽界位的測量儀表有電阻式、電容式、內浮筒式、微壓差式、雷達式等。目前適宜較多的是內浮筒式和微壓差式。通過界位的測量,自動控制排水量,以此來控制界位的高低。