焦化高度乳化酸性水處理技術工藝方案

- 簡要說明 :

- 文件版本 :

- 文件類型 :

1、煉化酸性水的來源

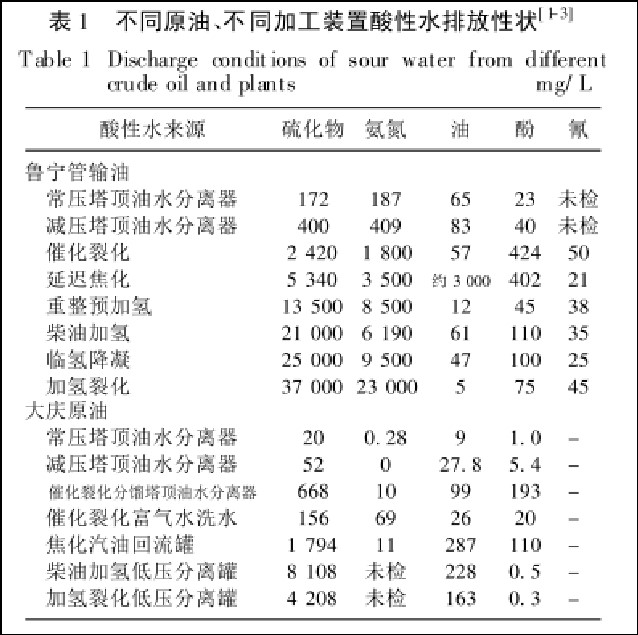

石油及其產(chǎn)品中存在含硫化合物和含氮化合物, 在常減壓、催化裂化、延遲焦化、催化加氫等加工過程中, 這些化合物會通過高溫裂解、催化裂化、加氫裂化等反應生成H2S和NH3-N而進入產(chǎn)品物流中,這些產(chǎn)品物流經(jīng)過冷凝脫水或水洗處理, 即產(chǎn)生含硫含氨廢水, 俗稱含硫廢水或酸性水。

2、焦化酸性水特點

在煉化酸性水中,以焦化產(chǎn)生的酸性水各種成分含量高且種類尤為復雜。主要特點如下:

焦粉含量高,且粒徑分布小

含油量高,油滴粒徑小,且乳化嚴重

含硫、氨氮及酚類高

成分復雜且含量波動較大

3、焦化酸性水帶來的問題

大量乳化油和懸浮物(焦粉),影響汽提效果和液氨質量。

容易造成汽提塔堵塞,嚴重時造成非計劃性停產(chǎn),造成較大損失。

含硫化物、氨氮等刺激性氣味外泄,嚴重影響影響環(huán)境和員工健康。

直接排入污水處理廠,給企業(yè)造成巨大環(huán)保壓力。

通常要求進入塔內酸性水含油和含焦粉量越低越好。

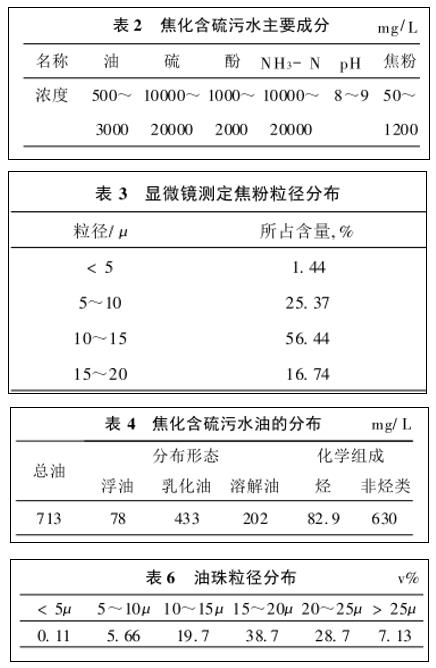

4、焦化酸性水除油和焦粉傳統(tǒng)工藝

4.1 重力沉降工藝

目前國內大多數(shù)煉化廠采用重力沉降法,沉降時間在50~70小時。存在如下問題:

含油乳化嚴重,焦粉顆粒小,即使長時間沉降,分離效果仍然不明顯。

大罐處于敞開或者半封閉狀態(tài),酸性氣體外泄,嚴重影響周圍環(huán)境和員工健康。

占地面積大,基建成本高,投資大。

全手動,無法自動控制,清理和檢修全靠人力,費時費力。

結論:重力沉降除油除焦粉工藝效果不明顯,已無法滿足生產(chǎn)和環(huán)境保護要求。

4.2 旋流除油除焦粉工藝

部分煉化廠嘗試采用罐中罐旋流以及兩級旋流除焦粉和除油工藝,仍無法根本解決除油除焦粉的問題。存在如下問題:

雖然較重力沉降有改進,但由于乳化油粒徑小,密度與水相當,旋流作用仍然很有限,除油、除焦粉效果仍不明顯。

抗沖擊性能差,除油效果不穩(wěn)定,無法滿足焦化污水含油含焦粉波動大的要求。

旋流器容易堵塞,嚴重時甚至造成無法正常工作。

需要壓力較高,提升泵等功耗大,運行成本高。

結論:雖然旋流處理工藝較重力沉降處理工藝有一定的改進,但效果仍然有限,無法滿足后續(xù)汽提等處理要求。

4.3 氣浮+無機陶瓷膜工藝

優(yōu)點:膜過濾精度高,出水比較好,短期能達到要求。

缺點:

投資高,運行和維護成本高。

穩(wěn)定性較差,沖擊工況,膜容易堵塞,處理量下降

產(chǎn)水率低,產(chǎn)生大量濃水和酸洗、堿洗產(chǎn)生廢液,后續(xù)處理困難。

壓力高,能耗大,運行成本高。

結論:雖然此工藝能夠滿足處理要求,但投資大,穩(wěn)定性差,運行成本高。

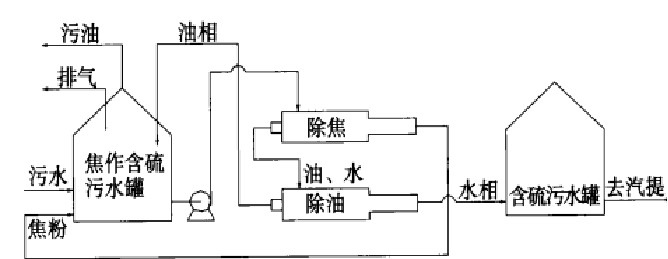

5、科力邇科技焦化高度乳化酸性水處理解決方案(高含油)

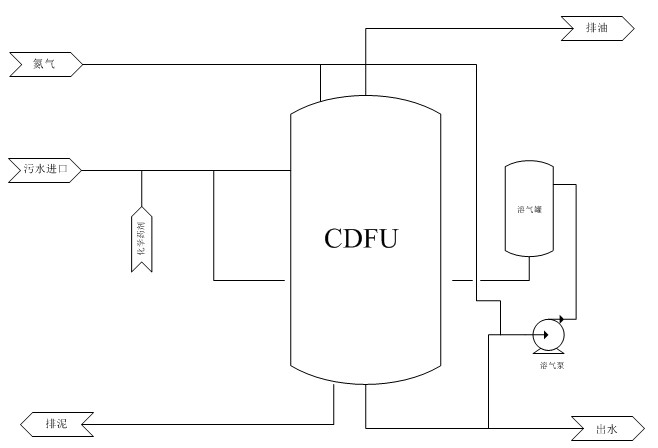

CDFU(高效緊湊型旋流氣浮)+精細過濾+KHC高效聚結分離器

方案流程圖

技術優(yōu)勢:

整體工藝先進,可靠性、穩(wěn)定性好。

采用CDFU依靠油-氣-水三相密度差高效分離,高效去除油和懸浮物。

采用全自動運行精細過濾器,精度高,深度過濾懸浮物,提高工藝可靠性。

采用專利聚結填料和美國進口特殊材料高精度聚結芯,快速徹底破乳。

全封閉式自動控制運行,無酸性氣外泄,安全、環(huán)保,可靠。

撬裝化設計,占地小,自動化程度高,運行和維護人工成本低。

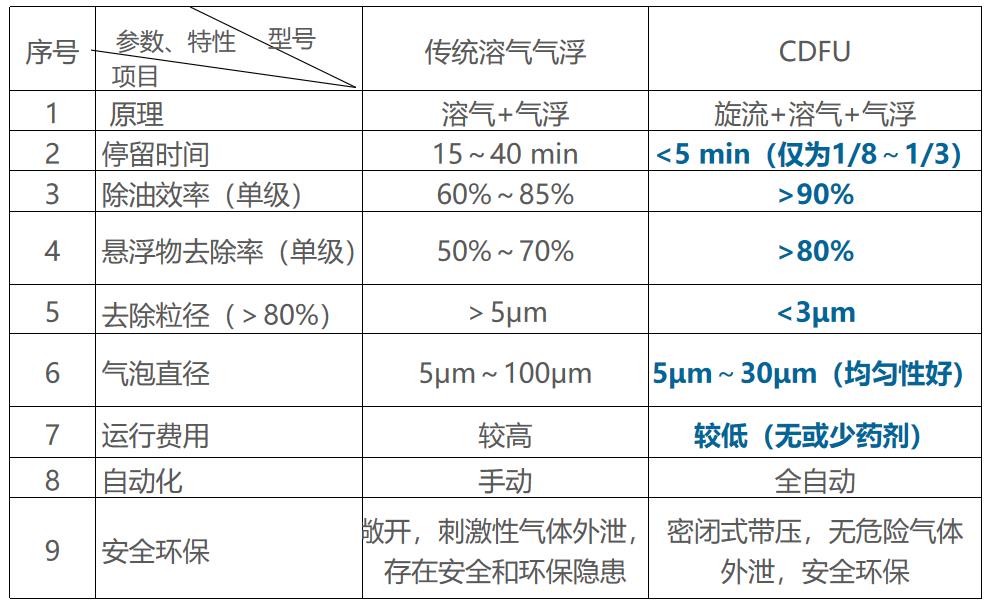

技術對比:

序號 | 項目 | 傳統(tǒng)技術 | 科力邇解決方案 |

1 | 分離原理 | 傳統(tǒng)氣浮+膜過濾/過濾器+聚結器 | 旋流溶氣氣浮+聚結 |

2 | 乳化油去除 | 可去除部分乳化油 | 可去除絕大部分乳化油 |

3 | 穩(wěn)定性 | 不穩(wěn)定,可靠性差 | 出水穩(wěn)定達標,可靠性好 |

4 | 二次污染 | 加入藥劑或酸堿洗,產(chǎn)生二次污染 | 無藥劑純物理破乳分離,回收高品質高濃度原油,無二次污染 |

5 | 回收污油品質 | 部分破乳,含懸浮物和水高,品質差 | 純物理破乳,懸浮物和水含量低,品質高 |

6 | 綜合費用 | 能耗高,加藥劑,費用高 | 能耗低,無藥劑,費用低 |

7 | 自動化 | 自動化程度低,操作強度大 | 自動化、智能化先進控制技術,簡單、便捷 |

8 | 安全環(huán)保 | 維護周期短,危險作業(yè)風險大 | 維護周期長,安全環(huán)保 |

6、案例分析

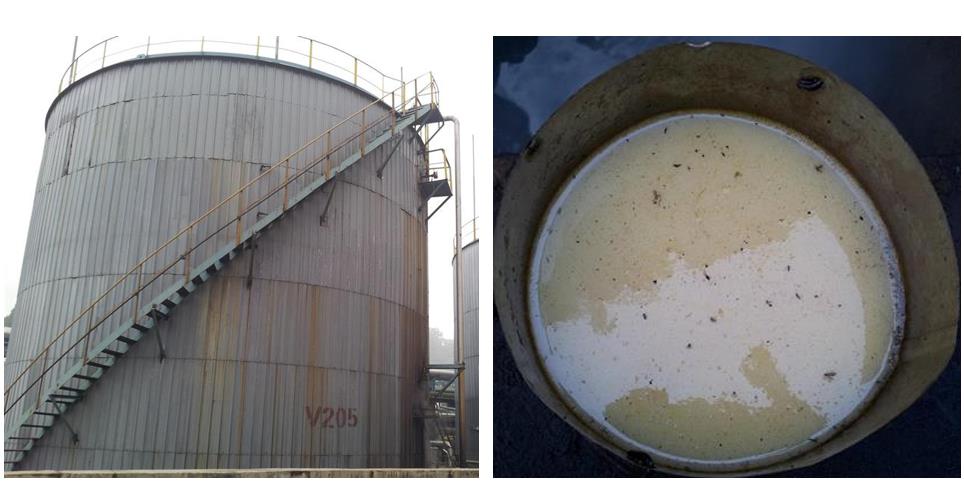

某煉化廠焦化酸性污水現(xiàn)場

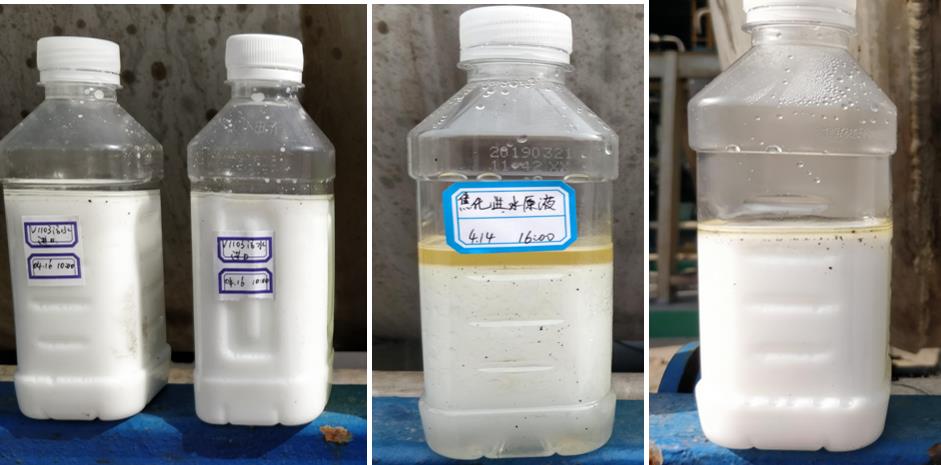

現(xiàn)場取樣可以看出V205罐焦化含油酸性水乳化特別嚴重、含油量較高且成分復雜,含有較多的焦粉等其它雜質。

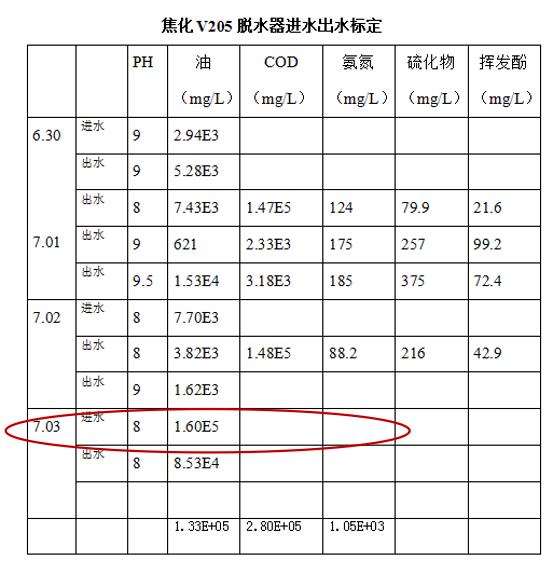

污水油樣分析

從取樣結果分析來看(未做焦粉含量檢測),含油量非常高,又是高達16%的含油量,平均含油超過13.3%;同時COD含量也非常大;另含有一定的氨氮、硫化物及揮發(fā)酚類。

某石化焦化酸性污水現(xiàn)場

7、科力邇方案焦化高度乳化酸性水處理設備

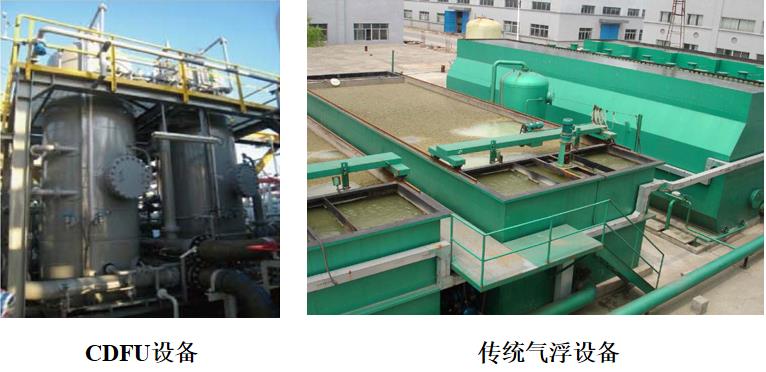

核心設備-CDFU

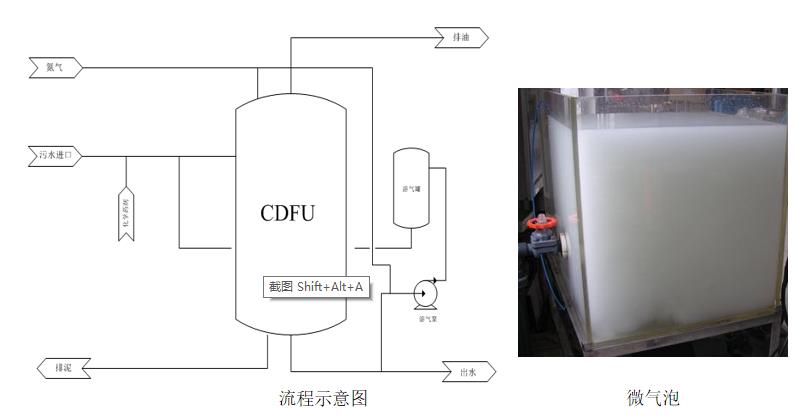

CDFU-Cyclonic Dissolved gas Flotation Unit緊湊型旋流溶氣氣浮為一種將離心分離技術、溶氣氣浮分離技術等有效的結合于一體,對含油、含懸浮物污水進行高效分離的一種混合型裝置。

a) 溶氣氣浮技術

b) 旋流技術

c) 聚結

d) 專利產(chǎn)品

核心技術:

高精度油水分離裝置

KHC系列高精度油水分離器是科力邇公司針對高度乳化含油廢水破乳分離困難,處理成本高而開發(fā)出來的新一代純物理破乳油水分離設備。

該設備乳化油去除精度可達0.1μm,出水含油達到10ppm以下。

技術特點:

超高精度聚結破乳(可達0.1μm)

特殊纖維材料和結構設計

優(yōu)秀的化學相容性,不因為表面活性劑存在而失效,保證長期在線運行

處理量大,占地小,高截面流速,單根處理達10m3/h

高納污能力,抗污染性強

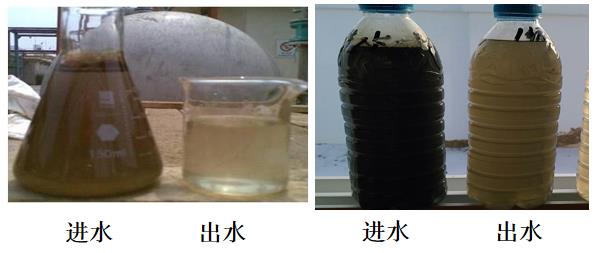

現(xiàn)場測試-CDFU現(xiàn)場測試

測試條件:

地點:天津石化(延遲焦化高度乳化蒸汽冷凝水)

接入位置:大吹氣冷凝水罐出水

溫度:50~60oC

入口含油量:2000ppm左右

入口壓力:0.12Mpa

化學藥劑加入情況:無

處理設備:一級CDFU

工藝簡圖

中試實驗1

中試設備

進出水

小試水量:6~10m3/h

污染物:260#磺化煤油

含量:1%

處理后出水含油:≤10ppm

中試實驗2

中試設備

聚結后/聚結前

小試水量:5~6m3/h

污染物:0.5%(260#磺化煤油)+ 0.2% (46號機油)

處理后出水含油:≤10ppm

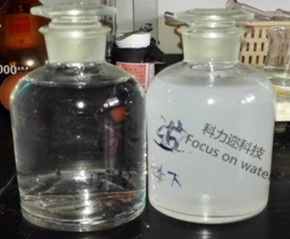

某石化中試試驗

中試設備

中試效果

應用業(yè)績

項目概況

客戶:中石化某石化焦化酸性水;項目時間: 2020年;

工藝:CDFU+KHC高效聚結除油

處理量:15m3/h; 入口污水含油量: ≤ 150000ppm;

出水含油量: ≤ 50ppm(平均)

總 結:

本項目技術具有可行性、可靠性,具有良好的環(huán)保和經(jīng)濟效益

與傳統(tǒng)技術相比,本技術處于國內領先水平。